主要特點:自動上下料,功能豐富,自動報表

有圖晶圓關鍵尺寸及套刻量測系統是一款集成高精度平面尺寸檢測和亞納米級表面3D形貌測量的光學檢測儀器,同時滿足大范圍多區域的高精度全自動檢測,優異的重復性及效率有效減少人為誤差及人員投入。

它采用高分辨率光學鏡頭,結合高精度圖像分析算法,并融入一鍵閃測原理,CNC模式下,只需按下啟動鍵,儀器即可根據工件的形狀自動定位測量對象、匹配模板、測量評價、報表生成,真正實現一鍵式快速*測量。

同時具備白光干涉掃描系統,3D 建模算法等對器件表面進行非接觸式掃描并建立表面3D圖像,能夠對芯片Z向實現微納尺度的3D掃描和重建,精確測量表面的高度輪廓尺寸;全自動上下料平臺,配置掃描槍,高效實現產線全自動化生產。

全自動晶圓檢測機可廣泛應用于芯片、半導體制造及封裝工藝檢測、精密配件、光學加工、微納材料及制造、MEMS器件等超精密加工行業。

1、配置自動上下料平臺;

2、配置高精度上下料方式,實現產線高自動化程度;

1、可設定三種權限模式:Operater、Engineer、Administrator便于管理操作;

2、可與客戶生產數據管理系統連接,便于數據的管理分析;

3、測量現場立即評價測量尺寸偏差,一鍵生成統計分析、檢測結果報告等;

1、軟件分為兩大部分,其中平面輪廓尺寸的影像測量方式分為測量設定、單件測量、CNC測量、自動測量、統計分析五大功能模塊,而3D輪廓尺寸的白光干涉成像方式分為測量設定、數據處理和分析工具等三個步驟,其中可預配置數據處理和分析工具,實現一鍵測量與分析。

2、平面輪廓尺寸影像測量模塊提供多達80種提取分析工具、包括【特征提取】工具(如*值點、中心線圓弧、峰值圓等),【輔助工具】(如任意點線圓、擬合直線、擬合圓、切線、內切圓等),【智能標注】工具,【形位公差】工具,特殊【應用工具】(如倒角、圓角、節距距離、節距角度、圓徑十字、槽孔、螺紋、彈簧、密封圈等);而3D測量模塊提供粗糙度、臺階高、距離測量、孔洞體積等2D/3D分析工具。

3、自動輸出SPC分析報告,可輸出統計值(如CA、PPK、CPK、PP等)及控制圖(如均值與極差圖、均值與標準差圖、中位數與極差圖、單值與移動極差圖)。

|  |

在晶圓制造時,黃光站將Wafer光刻、曝光顯影后會進行套刻的偏移量測量,將測量的數據反向導入補償至光刻機內,優化晶圓光刻工藝穩定性以達到客戶對產品的需求。 | |

|  |

在Wafer制造時,多道工序會對Die的關鍵外形尺寸進行把控,SuperView軟件自動捕捉Die特征邊緣,同時進行高效*測量,幫助客戶在更短的時間內,達到更高的良率,維持良率的穩定性。 | |

|  |

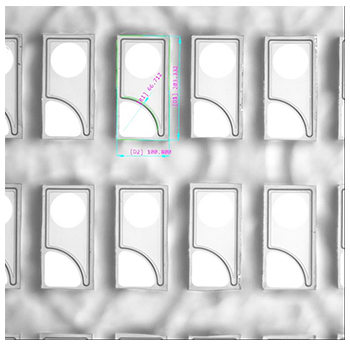

Wafer制造時,前道黃光工序后需要測量芯粒下底槽間的寬度來確定各芯粒間的偏移量是否合格,自動選取多條拋線得到穩定平均值,從而調整曝光機參數以達到工藝要求。 | |

|  |

重建晶圓的局部3D圖像,根據提供的線寬尺寸和刻蝕深度,提取刻線的剖面輪廓進行分析,可判斷線槽輪廓的完整性和進行底部缺陷的觀察。 | |

|  |

在劃片工藝的鐳射工序后,進行鐳射U型槽的槽深度和寬度檢測,可自定義剖面寬度取剖面輪廓的均值曲線,求取槽深寬的平均值,根據測出的槽深和槽寬,調整鐳射機的參數以便符合工藝要求。 | |